L’INNOVAZIONE S’AFFACCIA SULL’SLS

Dicembre 20, 2023L’evoluzione degli infissi ricorre alle tecnologie additive per rispondere in maniera rapida, personalizzata, all’avanguardia alle richieste del mondo dell’architettura.

energetiche e tecniche efficaci, e a un’estetica di qualità.

Anticipatore della bioarchitettura, Friedensreich Hundertwasser sosteneva che, come la pelle dell’uomo, la casa deve essere in comunicazione con l’esterno e lo può fare attraverso le finestre, assimilabili ai pori dell’epidermide. Per fornire una maggiore superficie vetrata, lasciando così entrare più luce in casa e favorendo il contatto con il mondo esterno, Eschbal propone finestre dai profili sottili, come il sistema Sirius, studiate per fornire caratteristiche energetiche e tecniche efficaci, oltre ad elevate qualità estetiche.

“Il nostro team di sviluppo garantisce che il sistema di finestre Sirius sia sempre all’avanguardia dal punto di vista della fisica delle costruzioni. I miglioramenti in termini di efficienza dell’isolamento termico e protezione antieffrazione vengono integrati e aggiornati continuamente” dichiara l’azienda. Per supportare lo sviluppo di nuove soluzioni, Eschbal si è dotata del sistema di sinterizzazione laser selettiva Sintratec S2. Fino allo scorso anno, il produttore di infissi commissionava le parti stampate in 3D a fornitori esterni. Tuttavia, poiché la domanda interna continuava a crescere, ha deciso di acquistare una propria stampante.

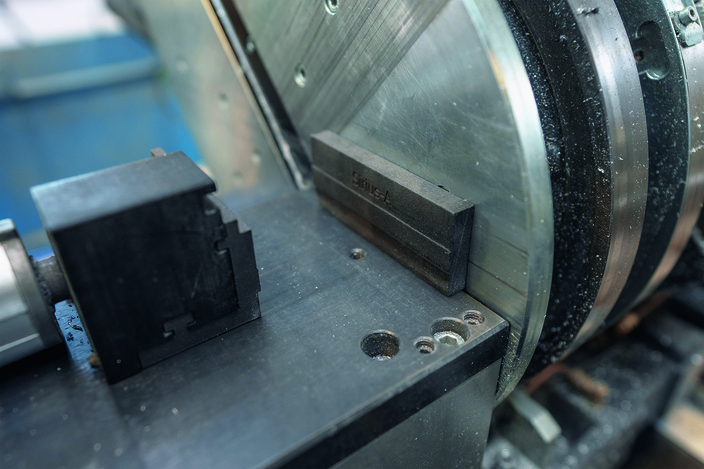

si è dotata del sistema SLS Sintratec S2: esempi di angolari stampati in 3D.

“Per rafforzare la nostra posizione sul mercato dobbiamo rispondere rapidamente alle richieste individuali dei clienti. – spiega Michael Ebnöther, del reparto tecnologia di Eschbal – Sintratec per noi è stata la soluzione ideale”.

NUOVE IDEE ALLA FINESTRA

“In termini di design, la stampa 3D ci dà molta più creatività: ora possiamo sviluppare cose a cui prima non avevamo nemmeno pensato” prosegue Ebnöther.

In particolare, Eschbal ha scelto la sinterizzazione laser selettiva. “Con il processo SLS siamo rimasti particolarmente colpiti dalle tolleranze fino a 0,1 millimetri e dalla qualità della superficie. – sottolinea Ebnöther – Inoltre, altre tecnologie come l’FDM non sono in grado di fornire le quantità di cui abbiamo bisogno: con la S2 possiamo stampare fino a 100 parti entro 24 ore”.

Il team utilizza il sistema modulare SLS per realizzare parti prototipali, strumenti di produzione e piccole serie di componenti per finestre impiegando come materiale il robusto nylon PA12. “Prima di investire in un costoso strumento di stampaggio a iniezione, abbiamo bisogno di qualcosa che possiamo testare e verificare – afferma Ebnöther -. È fondamentale che le parti SLS abbiano proprietà molto simili ai prodotti stampati a iniezione. Altrettanto importante è che il tempo di sviluppo sia più breve: rispetto al processo precedente con fornitori esterni, l’S2 ci fa risparmiare diversi giorni”.

IN PICCOLE SERIE

Per piccole quantità Eschbal produce anche pezzi in serie. Un’eventualità che si presenta non di rado, dal momento che l’azienda realizza anche soluzioni su misura, come, ad esempio, gli elementi di rinforzo necessari per le combinazioni di profili speciali. “Proprio come le esperienze dei nostri partner e le più recenti nozioni tecniche, i desideri individuali dei nostri clienti vengono integrati nelle nostre attività di sviluppo” suggerisce Eschbal. In questo caso, un’attrezzatura per lo stampaggio a iniezione non sarebbe redditizia, quindi il componente viene prodotto su richiesta con il sistema S2.

Un esempio significativo è quello di un connettore che, grazie alla S2, è stato alleggerito, in un percorso di sviluppo più flessibile. Il pezzo, precedentemente, aveva un peso notevole ed era piuttosto ingombrante.

Per ottimizzarlo, il progetto è stato rivisto, stampato rapidamente in PA12, iterato e verificato.

“In questo modo siamo riusciti a ridurre il peso del nuovo connettore del 33%” puntualizza Ebnöther, il cui team ha assottigliato anche le dimensioni del componente, in risposta alle attuali tendenze del mercato che chiedono infissi sempre più minimali.

A SOSTEGNO DELLA PRODUZIONE

Un altro ambito di impiego del sistema SLS S2 è quello della realizzazione di strumenti e attrezzaggi ausiliari, come le basi di taglio per la macchina da taglio, che prima venivano commissionate all’esterno, mentre ora vengono stampate internamente in 3D perché si adattino esattamente al profilo corrispondente.

Questa procedura risulta più economica, veloce e consente all’azienda di apportare in modo molto più efficace gli eventuali aggiustamenti.

“Dal primo contatto fino ad oggi siamo del tutto soddisfatti: il team e il supporto di Sintratec sono da raccomandare vivamente. – conclude Michael Ebnöther – Sintratec S2 soddisfa le nostre aspettative e ci consente di produrre prototipi precisi, strumenti ausiliari e piccole serie in un breve lasso di tempo”.

L.C.