KW DI LIBERTÀ

Gennaio 9, 2024C’è un ottimo feeling tra materie plastiche e vetture elettriche.

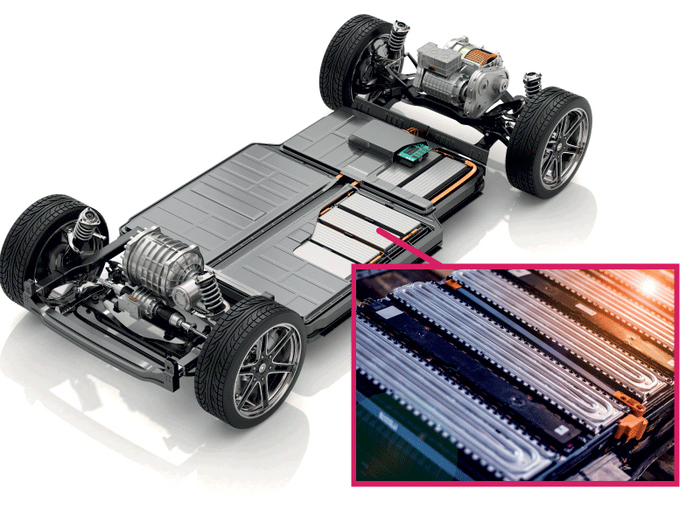

Nei primi nove mesi del 2023 la vendita di auto elettriche in Europa è cresciuta del 46,9%. I dati di Acea, l’associazione dei costruttori europei, giustificano e premiano le innovazioni dei produttori di materiali e componenti dedicati ai BEV (Battery Electric Vehicles).

VINCOLI E LIBERTÀ DELL’ELETTRICO

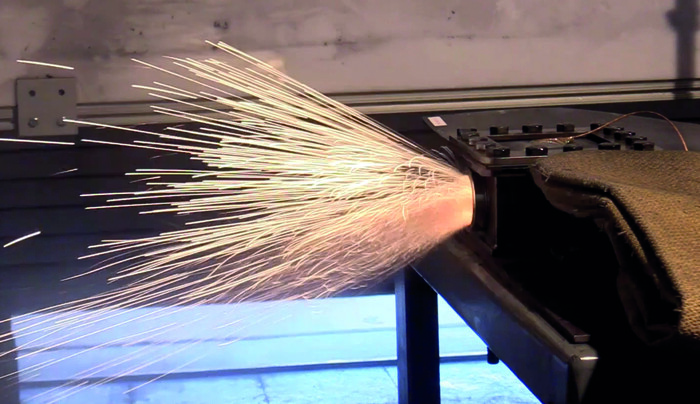

Gli incendi causati da fughe termiche nei BEV attualmente sono molto poco frequenti, tuttavia lo sviluppo delle fiamme è rapido e impressionante. Il prepreg a base epossidica SolvaLite 716 FR di Solvay fornisce prestazioni molto interessanti di ritardo di fiamma, anche in spessori ridotti, nei test UL 2596, superiori ai risultati dei materiali concorrenti per la realizzazione di involucri per batterie come l’alluminio e i compositi rinforzati con fibre discontinue.

Con una temperatura di transizione vetrosa a secco di 145°C, il sistema è progettato per la polimerizzazione rapida in compressione, con tempi ciclo di otto minuti a 150°C.

A Fakuma 2023 (17-21 ottobre, Friedrichshafen) il tema delle batterie BEV è stato sviscerato con materiali come i compound a base di nylon 66 Starflam X-Protect di Ascend Performance Materials, capaci di resistere all’esposizione alla fiamma diretta per 15 minuti con temperature fino a 1.100°C.

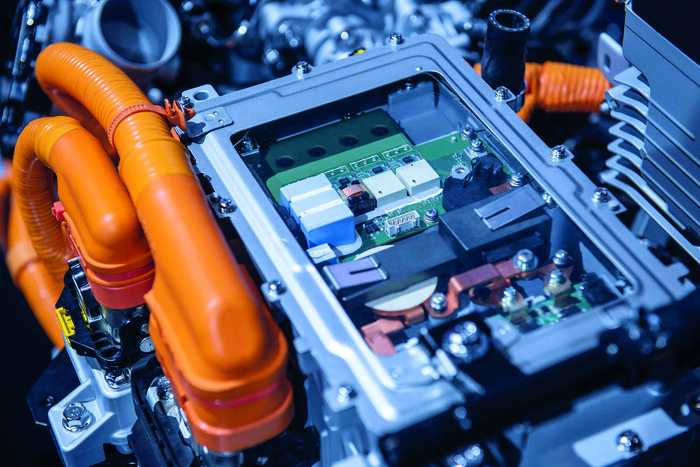

produrre isolamenti di busbar connettori e protezioni antifiamma.

La gamma Frianyl W propone poliammidi 66 caricate al 30% con fibra di vetro, ritardanti di fiamma in classe V0 a 1,5 mm: secondo il produttore, Celanese, migliora la fluidità nello stampaggio a iniezione del 10-20% rispetto a gradi analoghi, per realizzare componenti con maggiore libertà di design in tempi ciclo più rapidi. A fronte degli alti requisiti prestazionali resi necessari dalle batterie, le vetture elettriche sono meno esigenti nel raffreddamento del motore: le temperature dei fluidi non superano i 100°C, mentre nei motori a combustione è richiesta una resistenza fino a 120°C.

Per i componenti dedicati a queste applicazioni è dunque possibile utilizzare anche il polipropilene rinforzato con fibre di vetro lunghe, che garantisce rigidità e precisione dimensionale; Polyplastics suggerisce anche il poliossimetilene Duracon bG-POM, ottenuto da biomassa.

SUPERFICI E STRUTTURE PIÙ CIRCOLARI

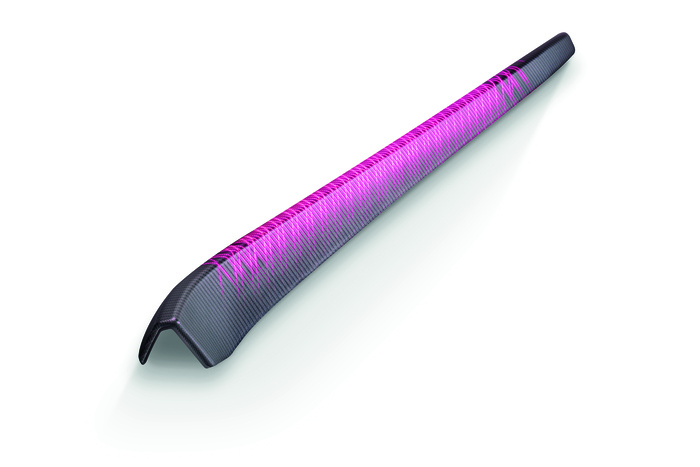

Se la trazione è green, gli interni e la carrozzeria non possono essere da meno: più leggeri, più essenziali nel design, possibilmente realizzati con materiali sostenibili. Animata da luci e display ovunque possibile, l’auto elettrica veste superfici trasparenti che si integrano senza soluzione di continuità con la verniciatura. I compound a base polipropilene Hifax e Hostacom di LyondellBasell sono traslucidi e formulati per resistere all’ingiallimento, all’azione degli UV e agli urti nel corso di una lunga vita utile.

Ad applicazioni nell’illuminazione auto sono mirate anche due nuove formulazioni a base di policarbonato riciclato post-industriale (PIR) e post-consumo, fino al 100%, che arricchiscono la gamma di compound Alcom Eco di Mocom: LD (Light Diffusion) e LG (Light Guiding).

osserva Kurt Maschke di Mocom: per esempio, nelle guide luminose.

L’impiego di PC rigenerato da riciclo meccanico permette di ridurre l’emissione di anidride carbonica connessa alla produzione del materiale fino all’80%. Nella realizzazione di guarnizioni, inserti e rivestimenti con grip ottimizzato o tattilità soft, con aderenza ottimale al polipropilene, sempre più utilizzato in interni ed esterni, i produttori possono ridurre la loro carbon footprint con i TPE Thermolast R di Kraiburg.

Per la resistenza agli UV, la serie RC/UV/AM è collaudata per impieghi ‘all’aperto’: disponibile con durezza da 65 a 90 Shore A, contiene materiale PIR dal 30 al 50%. Nella serie RC/FG/AM la quota di riciclato può raggiungere il 41% secondo la durezza, da 65 a 85 Shore: a bassa emissione di odori, è dedicata ad applicazioni nell’abitacolo. Per elementi strutturali e pelli sono in fase di sviluppo anche materiali completamente biobased. Un nuovo metodo manifatturiero a cura di Antolin lega il micelio, l’apparato vegetativo dei funghi, a materiali di scarto di origine vegetale per realizzare componenti strutturali per interni.

Tramite la controllata Sage Automotive Interiors, Asahi Kasei collaborerà con la startup NFW, che ha sviluppato la piattaforma tecnologica Mirium. Il processo brevettato abilita la produzione di pelli, espansi e tessili ricavati interamente da fonti rinnovabili come gomma, fibre e pigmenti naturali, oli estratti dalle piante senza ricorrere a rivestimenti poliuretanici o ad altri ingredienti di origine fossile.

A.F.

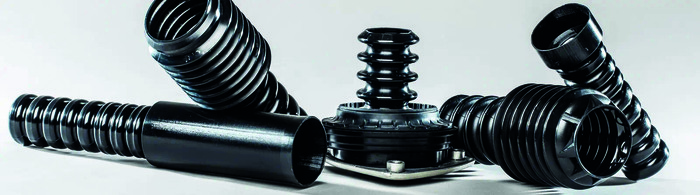

UNA GUIDA PIÙ SOFT

Gli smorzatori elastici proteggono i componenti delle sospensioni dei veicoli dall’impatto con buche, cordoli o altri oggetti disseminati sulla strada, riducendo rumori e vibrazioni. Nella configurazione tradizionale il pezzo è composto da una base a coppa, un anello, lo smorzatore vero e proprio, una cover che scherma la polvere; un nuovo design di Celanese e Trelleborg elimina la base e l’anello integrando la cover nello smorzatore e un assemblaggio a scatto, che incrementa la durata del meccanismo ed evita il contatto con il montante. Stampato tramite soffiaggio con l’elastomero termoplastico TPC Hytrel di Celanase, il pezzo è facilmente smontabile e riciclabile a fine vita del veicolo. I test condotti da Trelleborg ne hanno verificato l’efficienza in un intervallo di temperature da -40 a 140 °C.