L’ARTE DELLA CONFEZIONE

Maggio 12, 2023Flessibili, veloci, sorvegliate: tecnologie per l’imballaggio a Interpack 2023.

La possibilità di lavorare packaging con formati e design diversi sulla stessa linea produttiva e l’integrazione di più fasi manifatturiere in un unico impianto sono illustrate a Interpack 2023 (4-10 maggio, Düsseldorf). Le soluzioni a elevata automazione necessitano di controlli sofisticati e richiedono tracciabilità e codifica delle merci sempre più accurate.

FELICE CHI È DIVERSO

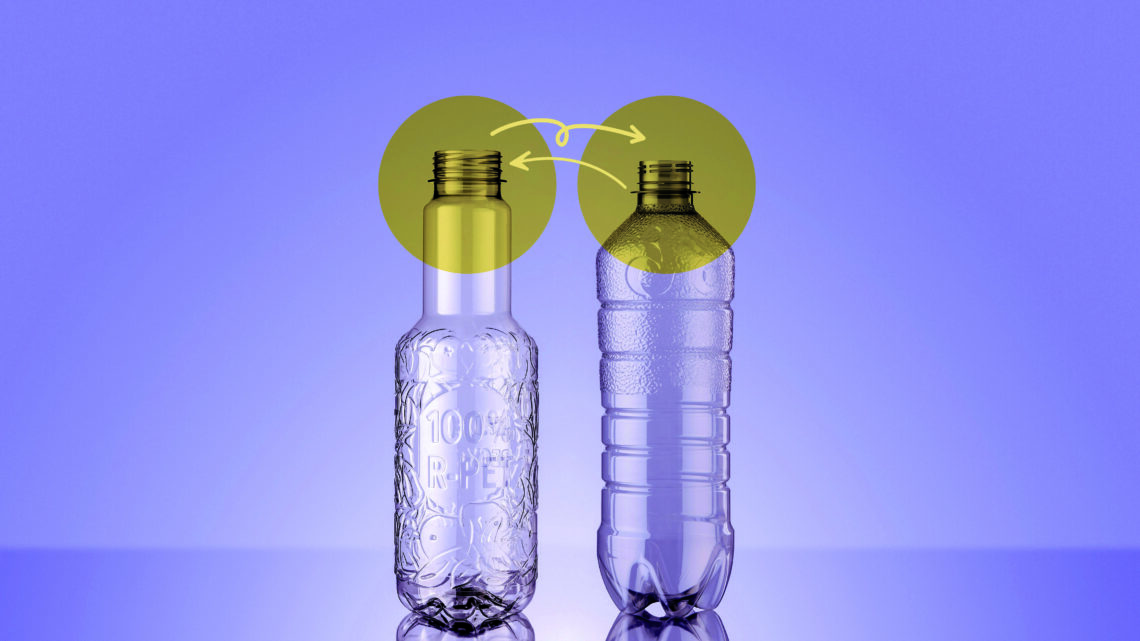

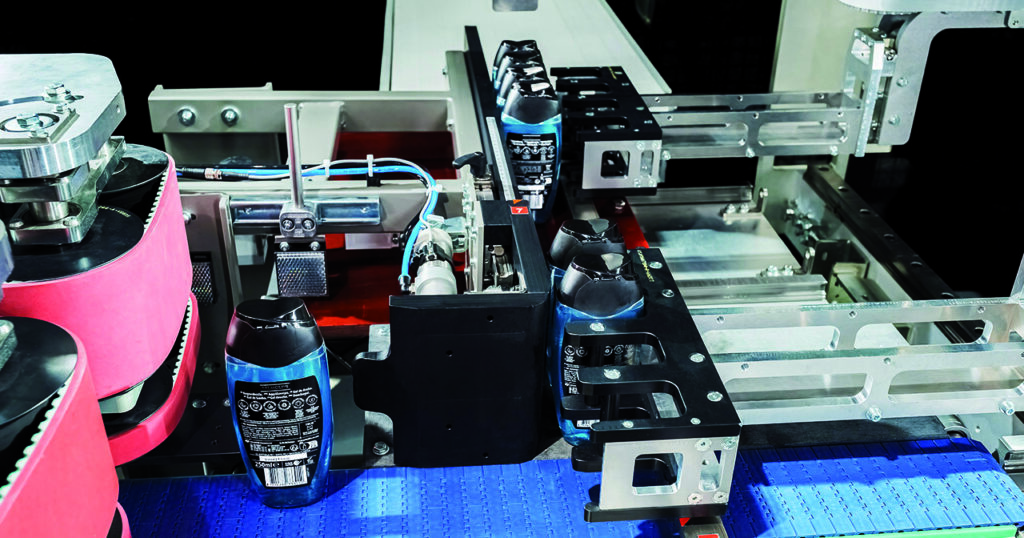

Le bevande frizzanti richiedono bottiglie con un collo più alto e ‘pesante’, mentre per le bevande ‘piatte’, prive di anidride carbonica, non è necessario; cambiano anche i diametri, di 28 mm per le prime e di 38 mm per le seconde. Per utilizzare la stessa linea nella produzione delle due tipologie occorre regolare l’alimentazione delle preforme, sostituire le teste dei mandrini che si inseriscono nei colli delle stesse per condurle alla stazione di riscaldamento, cambiare le pinze che sorreggono i colli delle preforme guidandoli all’unità di soffiaggio, modificare gli stampi, gli ugelli e altro ancora. Questi laboriosi passaggi, con conseguenti fermo macchina, sono snelliti nella nuova soluzione di stiro-soffiaggio per bottiglie in PET di KHS, dotata di pinze e mandrini riprogettati per una più rapida sostituzione, migliorata nel sistema di alimentazione delle preforme e, globalmente, nell’ergonomia d’uso. “Con la nuova InnoPET Blomax16 il tempo richiesto per convertire la linea alla produzione di bottiglie con un nuovo collo è ridotto di circa due terzi: – spiega Arne Andersen, responsabile di prodotto presso l’azienda – una flessibilità che favorisce anche la produzione just- in-time snellendo la logistica e i trasformatori specializzati in piccoli lotti di confezioni spesso molto diverse tra loro”. Il modulo Cermex ProSelex di Sidel preleva, raggruppa e prepara lotti di confezioni per l’inscatolamento a una velocità che può raggiungere i 300 pezzi al minuto, accelerando anche il cambio prodotto. È progettato per la manipolazione senza cadute di flaconi con design complessi e potenzialmente ‘instabili’, riducendo al minimo i punti di contatto tra le bottiglie e con i ‘pettini’ di raggruppamento: inoltre, movimentazioni delicate e assistite evitano urti e graffi.

di bevande ‘piatte’ o gassate

richiede bottiglie con colli di

dimensioni differenti. Foto

Frank Reinhold.

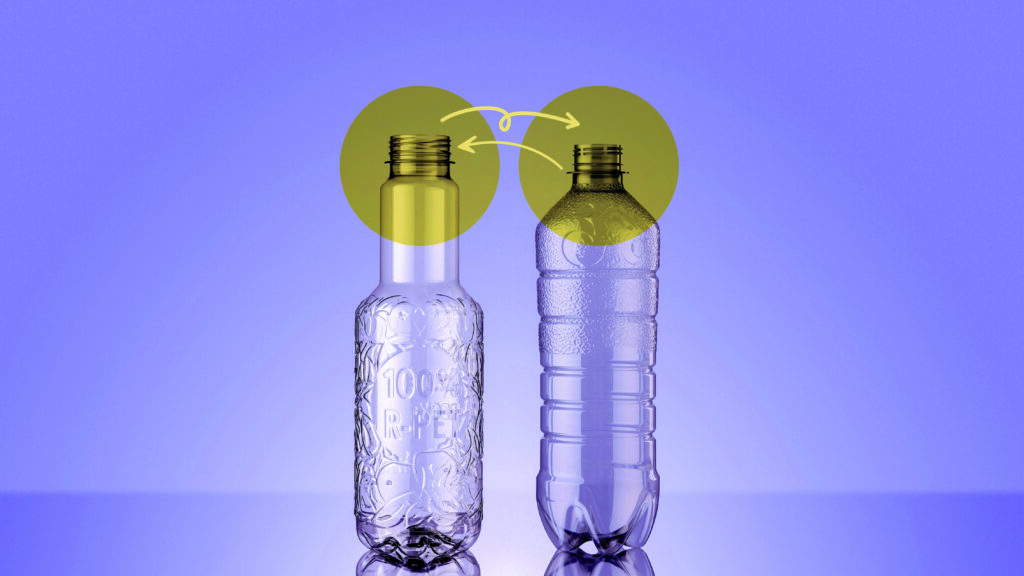

InnoPET Blomax16 di KHS la testa del mandrino si sgancia con una molla, velocizzando il cambio formato.

Foto Jörg Schwalfenberg.

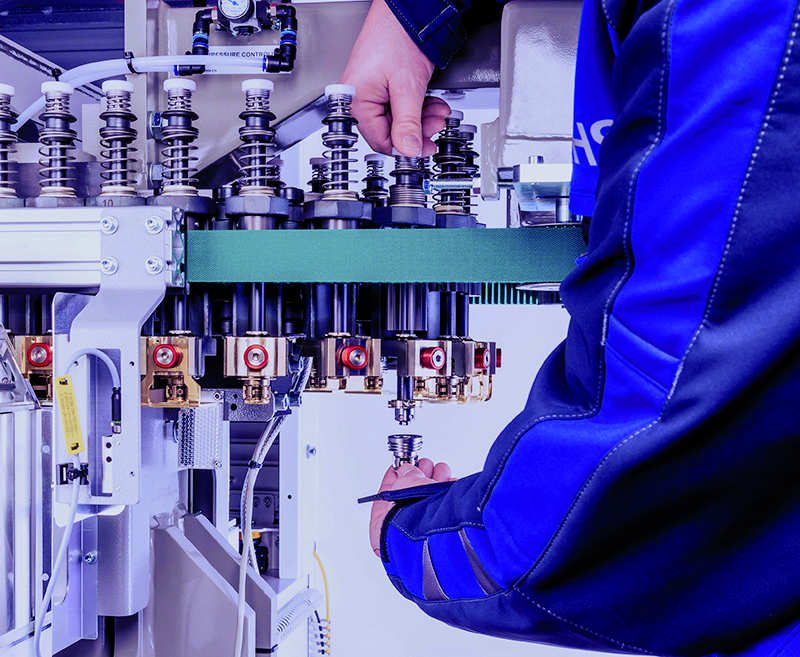

per bottiglie e flaconi Cermex

ProSelex di Sidel facilita l’inscatolamento

dei pack con design asimmetrici potenzialmente

instabili.

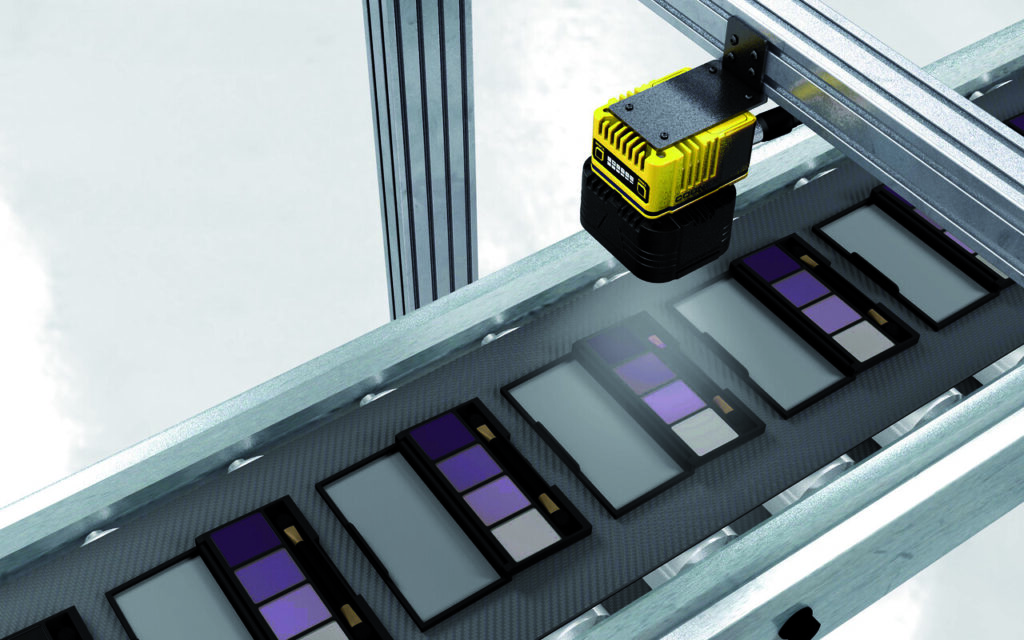

LO SGUARDO CALCOLATORE DELL’IA

Per le verifiche sui sistemi ad alta velocità produttiva, Cognex mette in campo l’intelligenza artificiale. Il sistema In-Sight 3800 è dotato di una serie completa di strumenti di visione, che include la tecnologia dell’Edge Learning per risolvere compiti ad alta variabilità, configu- rabile con immagini di addestramento e su algoritmi tradizionali, che utilizzano regole per assolvere compiti deterministici con parametri specifici, Il software In-Sight Vision Suite fornisce gli ambienti di sviluppo EasyBuilder e Spreadsheet; il primo è un’interfaccia che guida gli utenti nelle applicazioni più semplici o comuni, il secondo permette di perfezionare i parametri di processo per applicazioni avanzate o altamente personalizzate, attuali e future dell’automazione di fabbrica.

ALL-IN-ONE PER IL PACK FARMACEUTICO

Completamente automatica, con sigillatura in piano per garantire l’affidabilità nella manipolazione di prodotti delicati e fragili, e dotata di una stazione di formatura elettronica in grado di raggiungere la profondità di 40 mm, la termoformatrice TAU-40 di Famartec è dedicata al confezionamento in blister di fiale, flaconi e siringhe per uso farmaceutico e cosmetico. In partnership con Mespack, produttore di macchine per l’imballaggio flessibile, l’azienda presenta a Interpack anche una soluzione integrata: le bustine monodose in confezione stick, prodotte con una macchina verticale form-fill-seal di Mespack, sono raggruppate con un modulo di astucciamento di Famartec. La termoformatrice RX 4.0 di Multivac racchiude nel proprio alloggiamento tutto il necessario per realizzare un imballaggio combi- pack composto di siringa, filtro e fiala: un robot posiziona i prodotti nelle cavità, un modulo dedicato predispone le confezioni per l’inscatolamento, una stampante digitale imprime i dati richiesti e un sistema di visione integrato verifica l’idoneità della stampa alle normative di settore. Anche il sistema di Multivac è improntato alla massima flessibilità: contrassegnati da codici RFID (Radio Frequency Identification), gli stampi possono essere cambiati rapidamente convertendosi a parametri di packaging differenti.

automatica di Famartec: la soluzione, dedicata al settore farmaceutico, è stata esposta

a Interpack 2023.

cambio rapido e sicuro dello stampo in caso di cambio prodotto.

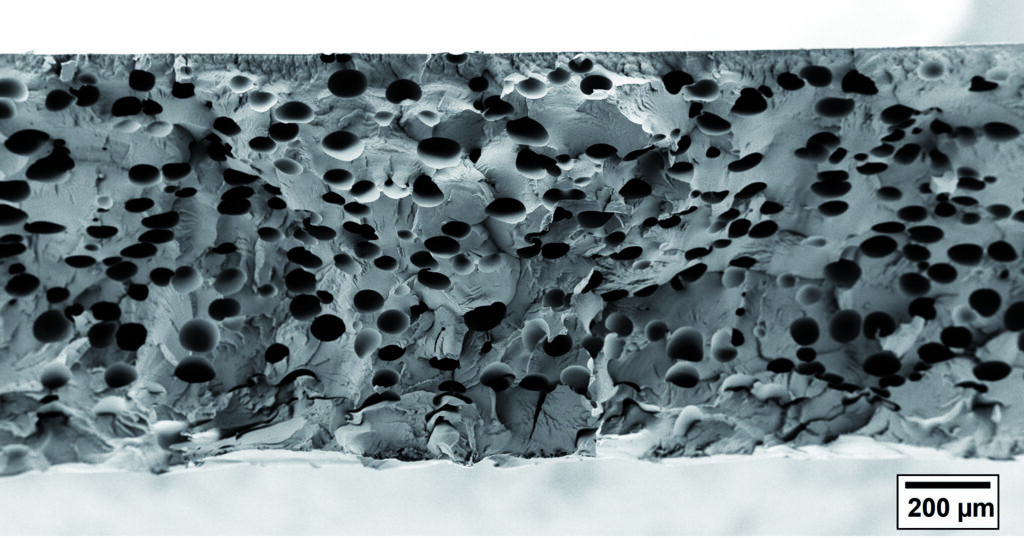

PERTERMOFORMATI ‘GASATI’ MA ‘LIGHT’

Una tecnologia microcellulare di Promix Solutions genera una struttura espansa nel polimero utilizzando gas che non danneggiano l’ambiente, come anidride carbonica e azoto, e non usa additivi. La dimensione e la distribuzione delle cellule determina le prestazioni meccaniche dell’imballaggio: strutture omogenee a cellule fini garantiscono prestazioni di resistenza al carico verticale (topload) analoghe a quelle di un packaging termoformato ‘pieno’, alleggerendolo del 20%. Il processo è compatibile con quasi tutti i polimeri e adattabile a linee di estrusione preesistenti; assumendo come standard una linea di estrusione che produce 500 kg di materiale plastico l’ora, permette, secondo l’azienda, un risparmio di 3,6 tonnellate al giorno. I gas usati come espandenti non si accumulano nel polimero e gli sfridi di lavora- zione possono essere riciclati.

Anna Fiorini