RESILIENZA DA ‘UMIDITÀ PROGETTUALE’

Maggio 12, 2023Un partner per lo stampaggio di componenti tecnici, pronto a fornire un servizio completo di assemblaggio, personalizzazione e trattamento di umidificazione per ottimizzare elasticità e resistenza.

Proveniente dall’esperienza di un’azienda familiare fondata nel 1980 dal genitore Pierluigi Macchi, come attrezzeria meccanica per la costruzione di stampi, Macchi Plast si è trasformata nel corso degli anni, focalizzando la propria attività sullo stampaggio a iniezione di materie plastiche, pur mantenendo un piccolo reparto per la manutenzione ordinaria degli stampi, al fine di ottimizzare la produzione.

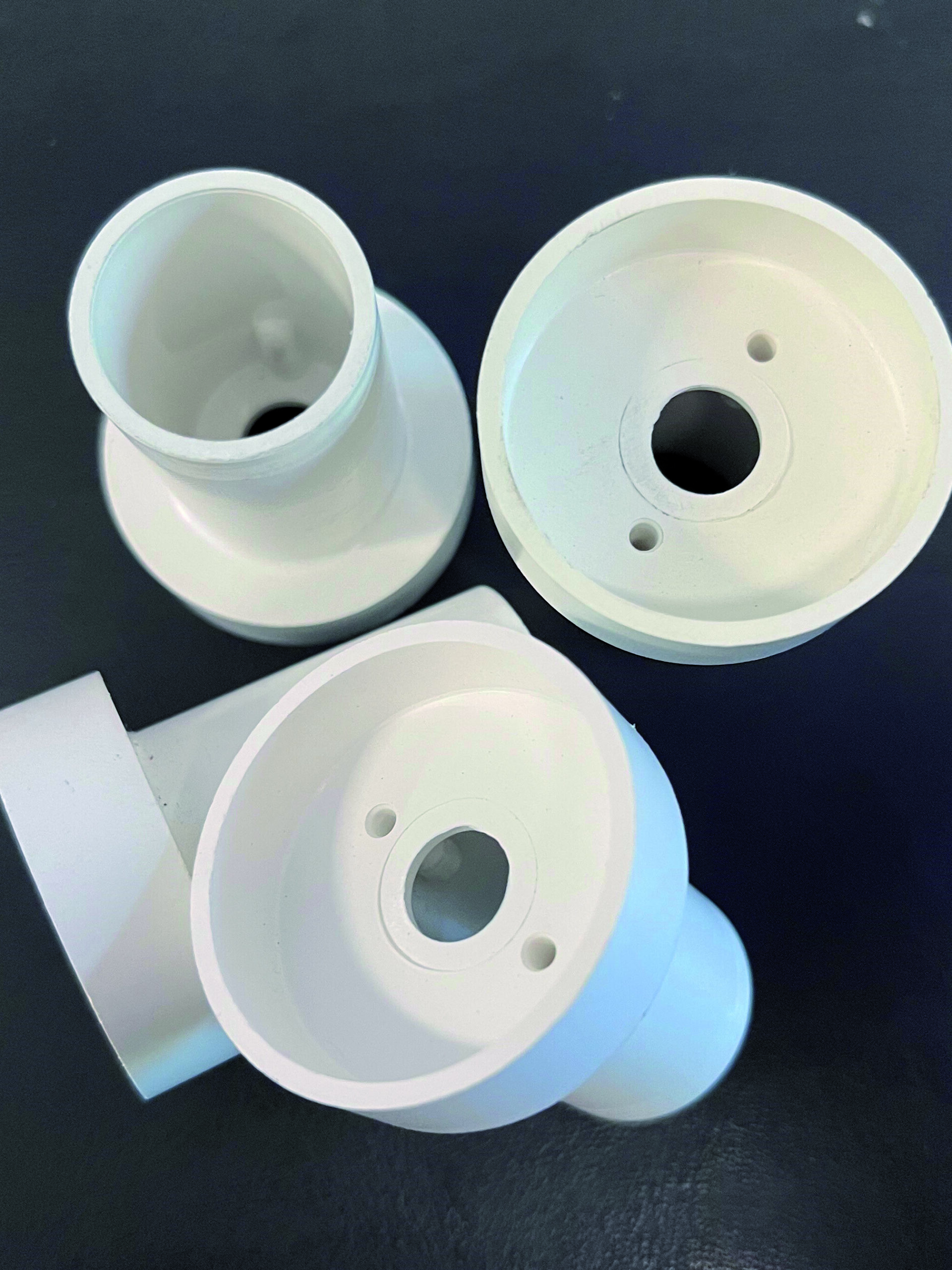

Con l’obiettivo prioritario di garantire un servizio e prodotti di qualità, l’azienda ha maturato una particolare specializzazione nell’umidificazione controllata delle poliammidi, divenendo punto di riferimento sul mercato per la fornitura di particolari tecnici resilienti, ad alta stabilità dimensionale, esenti da rischi di rottura e infragilimenti.

AD AMPIO SPETTRO

“Abbiamo avviato l’attività come stampatori nel 1999, collaborando con un primo cliente del settore elettrodomestici, – dichiara Stefano Macchi, titolare dell’azienda – per poi costituire Macchi Plast nel 2004. Provenire dalla costruzione stampi ci ha fornito un importante valore aggiunto in termini di conoscenza delle attrezzature, del comportamento dei polimeri, delle possibili problematiche di stampaggio e di come risolverle. Nel corso degli anni abbiamo esteso la nostra attività alla realizzazione di componenti tecnici destinati a differenti settori applicativi, dal bianco all’ elettromeccanico ed elettronico, dal vending ai sigilli di sicurezza, dall’illuminotecnica alle attrezzature di coperta per barche a vela, dall’edilizia alle maschere di protezione.

Ciò che li accomuna sono le esigenze di precisione, rispetto delle tolleranze, performance tecniche, robustezza, durata nel tempo, che forniamo lavorando principalmente tecnopolimeri. In primis le poliammidi, PA 6 e 66, rinforzata con fibra di vetro e sfere di vetro – siamo stati pionieri nello stampaggio del nylon caricato vetro al 70% – e PA12 trasparente; trasformiamo poi polipropilene caricato al 30% con fibra di vetro, resina acetalica, PBT caricato con fibra di carbonio e PTFE, PPS caricato al 30 o 40% con fibra di vetro.

Stampiamo anche nylon contenente polvere di acciaio per i componenti dell’industria alimentare, in modo che eventuali pezzi distaccati siano rilevabili sulle linee di produzione.

A partire da settembre 2022, abbiamo inoltre intrapreso la collaborazione con produttori internazionali di poliammide per testare nuovi materiali sostenibili ottenuti al 100% con materiale riciclato pre- e post-consumo: con una PA6 caricata al 30% con fibra vetro, abbiamo riscontrato ottimi risultati a livello di proprietà meccaniche. Per ora, quello che manca, trattandosi dei primi test, sono le verifiche di comportamento sul lungo periodo”.

trattamento igroscopico che ottimizza la flessibilità.

UMIDITÀ A PROGETTO

Per fornire alla clientela componenti più resistenti e a maggiore stabilità dimensionale, Macchi Plast si è dotata di un forno a tenuta termica isolata per la normalizzazione del nylon, con certificazione delle fasi di lavorazione e del grado igrometrico. Il trattamento di umidificazione controllata post- stampaggio le consente di reintegrare fin nel cuore del pezzo la quantità di acqua presente nella materia prima (circa il 2,5%), riportandolo alla flessibilità necessaria ad evitare rotture e fessurazioni, e dotandolo di una superiore precisione e stabilità dimensionale.

“Si tratta di un accorgimento nato per risolvere la problematica di un cliente del settore elettrodomestico, che ci aveva evidenziato sporadiche rotture dei pezzi – spiega Macchi –. Analizzando le possibili cause, abbiamo riscontrato che erano legate all’irrigidimento della PA, da lì abbiamo iniziato a eseguire un’umidificazione controllata sulle parti in nylon per riportarle alla giusta elasticità. Abbiamo poi esportato questa soluzione a molti altri settori, perché questo post- trattamento consente di avere, ad esempio, un migliore rispetto delle tolleranze, una precisione dimensionale superiore, più facilità negli assemblaggi a scatto e molti altri vantaggi fisico-meccanici. Oggi, oltre ai clienti finali, anche molti produttori di poliammidi si affida- no a noi per risolvere problematiche di questo tipo.

Il processo di umidificazione è suddiviso in tre fasi. La prima prevede il preriscaldamento del materiale per aumentarne la permeabilità, nella seconda avviene l’umidificazione vera e propria, in cui il pezzo viene tenuto a condizioni termoigrometriche preimpostate, da 1 a 24 ore, a seconda delle dimensioni e degli spessori del componente; la terza fase, di raffreddamento e asciugatura del particolare, viene svolta principalmente per esigenze estetiche, per ottenere un pezzo superficialmente asciutto.

Il ciclo di umidificazione viene documentato da una stampa che visualizza le varie fasi di lavorazione, cui alleghiamo un prospetto dove si evincono il tempo, i gradi e l’umidità raggiunti”.

VERSATILITÀ AL SERVIZIO

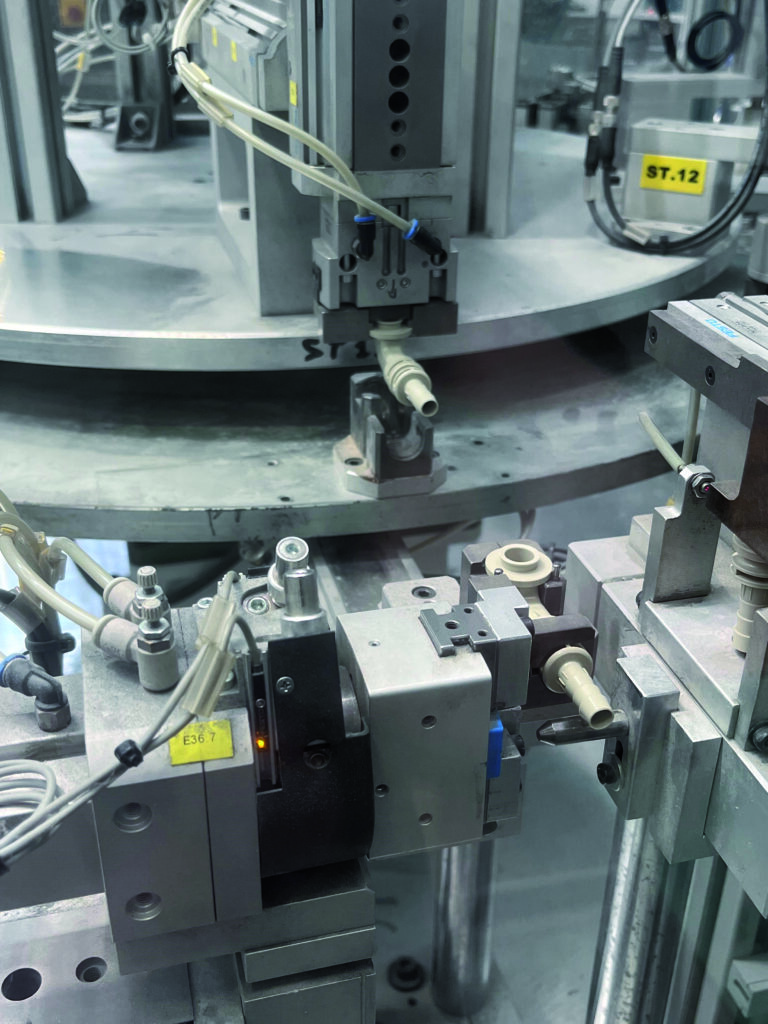

“Nell’ottica di un continuo miglioramento del prodotto e del servizio, abbiamo via via ottimizzato le varie fasi di lavorazione, completando il ciclo di stampaggio con fasi di assemblaggio, per fornire al cliente parti preassemblate, e di personalizzazione, con una stampante a trasferimento termico che ci permette di marcare gli articoli con numerazioni progressive, QR code, Barcode o elementi anticontraffazione.

Il nostro punto di forza è la flessibilità, la capacità di adeguarci alle esigenze del cliente per soddisfarle nel migliore dei modi. Per questo siamo disponibili a fornire anche

lotti produttivi limitati, a rispondere con consegne tempestive, siamo impegnati nel continuo potenziamento e aggiornamento delle strutture, degli impianti e dell’organico, ed è in quest’ottica che si è inaugurata pochi anni fa la nuova sede a Locate Varesino (CO).

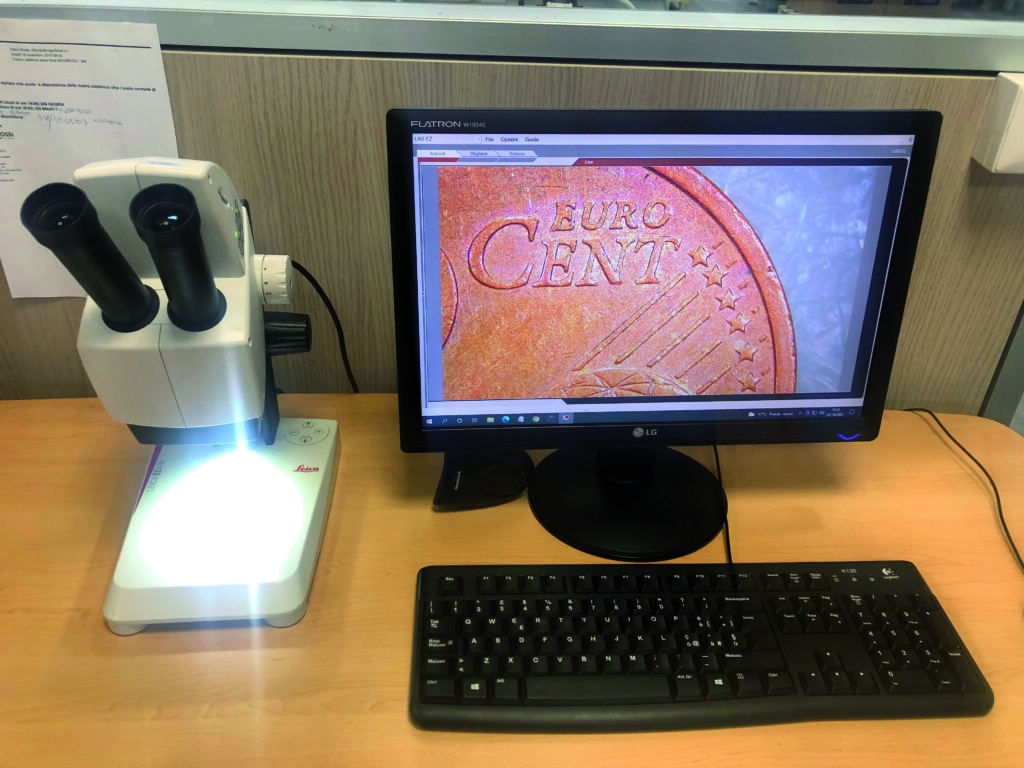

La nostra strategia aziendale parte dalla rigorosa selezione delle materie prime fino al continuo monitoraggio dei processi produttivi, con l’obiettivo di dare alla clientela un prodotto al passo con i tempi. Il reparto di stampaggio è dotato di presse Negri Bossi, Arburg e Battenfeld tecnologicamente avanzate. Adottiamo quotidianamente processi di lavorazione soggetti a controlli richiesti per aziende certificate. Il nostro laboratorio, oltre ai convenzionali strumenti di misura, dispone di un microscopio ottico ad alta risoluzione con camera wi-fi integrata e di un sistema di misurazione dimensionale ottico Keyence IM fino a 99 punti.

corrispondenza alle specifiche.

Per migliorare il nostro profilo ecologico – conclude Stefano Macchi – abbiamo operato sia riducendo il fabbisogno energetico, in particolare dotandoci di un impianto di produzione di energia elettrica a celle fotovoltaiche e di macchinari a basso consumo, sia impiegando di preferenza materie prime a ridotta ‘impronta di carbonio’, dopo rigorosi test di valutazione di nuovi polimeri proposti”.